Ihr Partner für die Entwicklung

Mit Kompetenz, Leidenschaft und exklusivem Know-How

gestalten wir gemeinsam die Innovationen in Ihrem Unternehmen.

Unsere Leistungen

Wir bieten Ihnen ein einzigartiges Leistungsportfolio für die Neudefinition und Optimierung ihrer Produkte und Bauteile an.

…und zwar vollumfänglich: von der Ideenentwicklung bis zum fertigen Prototyp. Alles aus einer Hand!

ANALYSE

Von der Idee bis zum passenden Konzept

Wir geben neue Denkimpulse und entwickeln gemeinsam mit Ihnen innovative Ideen für Ihre Produkte. Dabei identifizieren wir auch Potentiale moderner Technologien, wie dem 3D-Druck und geeigneter Optimierungsmethoden.

Den richtigen Weg einschlagen

Gemeinsam nehmen wir eine genaue Analyse Ihrer Anwendung vor. Auf Basis von Geometrie, Material und Beanspruchung analysieren wir das Optimierungspotential Ihrer Bauteile. Unser interdisziplinäres Team berücksichtigt dabei gezielt Ihre branchenspezifischen Anforderungen.

Das passende Material finden

Mit unserer materialwissenschaftlichen Expertise beraten wir Sie kompetent bei der Auswahl der am besten geeigneten Werkstoffe und Verfahren für Ihren Anwendungsfall. Wir berücksichtigen hierfür das volle Materialspektrum über Metalle, Kunststoffe, Keramiken oder auch Verbundmaterialien.

-

Konzeptentwicklung

-

Machbarkeitsanalyse

-

Werkstoff- & Prozessauswahl

-

Materialprüfung

ENTWICKLUNG

Moderne Technologien sinnvoll kombinieren

Mit unserem spezifischen Know-How kombinieren wir etablierte Methoden mit modernen Technologien, wie der simulationsgestützten parametrischen Konstruktion und dem 3D-Druck. So schaffen wir den größten Mehrwert für Ihre Anwendung.

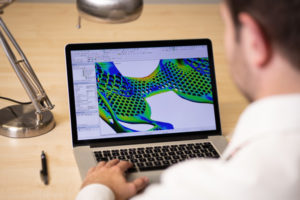

Software-gestützte Optimierung und menschliches Gespür

Wir nutzen moderne und professionelle Software in der Bauteiloptimierung und ergänzen diese durch unsere breite Erfahrung und unsere einzigartige Wissensbasis im Bereich des bionischen Engineerings. Dabei greifen wir zusätzlich auf exklusive Forschungsergebnisse zurück, die wir in einer hausinternen Software zur Anwendung bringen.

Wir überlassen nichts dem Zufall

Zur abschließenden Validierung des optimierten Designs wird jedes von uns konstruierte Bauteil einer tiefgehenden FE-Analyse und Bewertung durch unser geschultes Ingenieurpersonal unterzogen.

-

Bionischer Leichtbau

-

Funktional-gradierte Strukturen

-

Entwicklung automatisierter CAD-Workflows

-

Simulation & Bauteilbewertung

-

Reverse & Re-Engineering

REALISIERUNG

Die Idee zum Leben erwecken

Wir begleiten Sie bis zur Produktion Ihres optimierten Bauteils. Dabei unterstützen wir Sie gerne mit unseren hauseigenen Möglichkeiten in der Prototypenherstellung oder aber auch bei der Auswahl des geeigneten Serienfertigers aus unserem Netzwerk.

Prototyping

Nichts gibt einem einen klareren Eindruck des Designs als ein greifbarer Prototyp. Mit unseren hauseigenen Möglichkeiten und unserem breiten Partnernetzwerk an Fertigungs- und Finishing-Dienstleistern kümmern wir uns gerne um die Herstellung Ihrer funktionalen Versuchsmuster und Prototypen.

Fit für die Serie

Wir unterstützen Sie auch gerne über das Prototypenstadium hinaus und verhelfen Ihrer Innovation zum Sprung in die Serie. Dabei fassen wir die Wirtschaftlichkeit und Umsetzbarkeit des Projektes von Beginn an gezielt ins Auge..

-

Prototyping

-

Kleinserienfertigung

-

Wirtschaftlichkeitsanalyse

-

Bauteilprüfungen

Projekte gemeinsam zum Erfolg führen!

Die gute Zusammenarbeit und ein enger projektbegleitender Austausch mit Ihnen sind uns wichtig.

Ein typisches Entwicklungsprojekt mit uns gliedert sich in folgende Phasen:

INITIALISIERUNG

Im ersten Schritt analysieren wir Ihr Vorhaben im Rahmen eines unverbindlichen und kostenfreien Initialisierungsgespräches.

SPEZIFIKATION

Anschließend spezifizieren und dokumentieren wir gemeinsam die Zielparameter, Anforderungen und Randbedingungen Ihrer Anwendung.

KONZEPTION

Auf dieser Basis validieren wir verschiedene Lösungsansätze und entwickeln das passende Konzept für Ihren Anwendungsfall.

KONSTRUKTION

Im nächsten Schritt konstruieren wir Ihr optimiertes Bauteil mit Hilfe unser vielseitigen Softwaretools, die Simulation und Konstruktion effizient miteinander kombinieren.

VALIDIERUNG

Die abschließende Validierung des optimierten Designs erfolgt mit Hilfe professioneller Simulationssoftware und wird bei Bedarf um physische Bauteilprüfungen ergänzt.

FERTIGUNG

Wir kümmern uns gerne auch um die Herstellung von Prototypen oder Kleinserien Ihres optimierten Bauteils.

INITIALISIERUNG

Im ersten Schritt analysieren wir Ihr Vorhaben im Rahmen eines unverbindlichen und kostenfreien Initialisierungsgespräches.

SPEZIFIKATION

Anschließend spezifizieren und dokumentieren wir gemeinsam die Zielparameter, Anforderungen und Randbedingungen Ihrer Anwendung.

KONZEPTION

Auf dieser Basis validieren wir verschiedene Lösungsansätze und entwickeln das passende Konzept für Ihren Anwendungsfall.

KONSTRUKTION

Im nächsten Schritt konstruieren wir Ihr optimiertes Bauteil mit Hilfe unser vielseitigen Softwaretools, die Simulation und Konstruktion effizient miteinander kombinieren.

VALIDIERUNG

Die abschließende Validierung des optimierten Designs erfolgt mit Hilfe professioneller Simulationssoftware und wird bei Bedarf um physische Bauteilprüfungen ergänzt..

FERTIGUNG

Wir kümmern uns gerne auch um die Herstellung von Prototypen oder Kleinserien Ihres optimierten Bauteils.

Bionisches Engineering

Die Natur ist eine unerschöpfliche Inspirationsquelle für die Gestaltung der Bauteile von morgen.

Durch Imitation der Wachstumsprozesse von Knochen können beispielsweise enorme Gewichtseinsparungen in technischen Konstruktionen erzielt werden. Das bionische Engineering erlaubt jedoch nicht nur hoch-effizienten Leichtbau, sondern auch die Bereitstellung und Integration spezieller Funktionen in technischen Produkten für eine Vielzahl von Anwendungsfeldern und Branchen.

Wir haben uns auf diese Art der bionischen Bauweise spezialisiert.

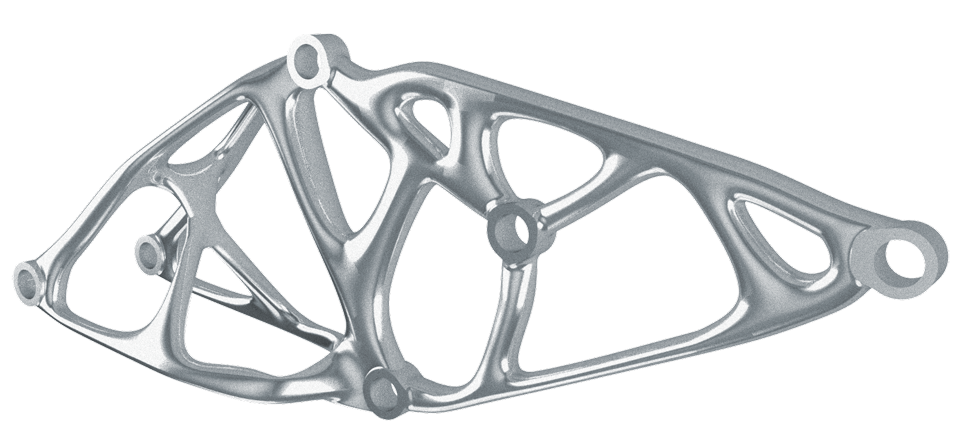

TOPOLOGIEOPTIMIERUNG

Die Topologieoptimierung und seine verschiedenen Methoden sind Teil unserer Optimierungswerkzeuge. Die Methodik imitiert die Wachstumsprozesse von Knochen und errechnet im Ergebnis ein lastoptimiertes Bauteildesign.

Je nach Fall können Steifigkeitsoptimierungen unter Vorgabe eines definierten Gewichts oder auch Gewichtsminimierung unter Einhaltung der vorliegenden Anforderungen, wie z. B. der maximal erlaubten Durchbiegung oder eines Mindest-Sicherheitsfaktors, in der Konstruktion erzielt werden.

Wir besitzen ein umfassendes Know-How und praxisnahe Erfahrungen im Umgang mit der Methodik und können Ihnen eine breite Unterstützung für die topologische Optimierung Ihrer Bauteile bieten:

Optimierung für mehrere Lastfälle und -szenarien

Auslegung für isotrope, orthotrope sowie auch viskoelastische Materialien (Metalle & Kunststoffe)

Optimierung einfach entformbarer Geometrien zur Fertigung mittels Spritzguss, Druckguss oder Fräsen

Kombination von Topologieoptimierung und inneren Leichtbaustrukturen

Simulative Bewertung der Konstruktionen mit Hilfe linearer und nicht-linearer FE-Analysen

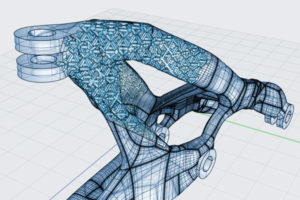

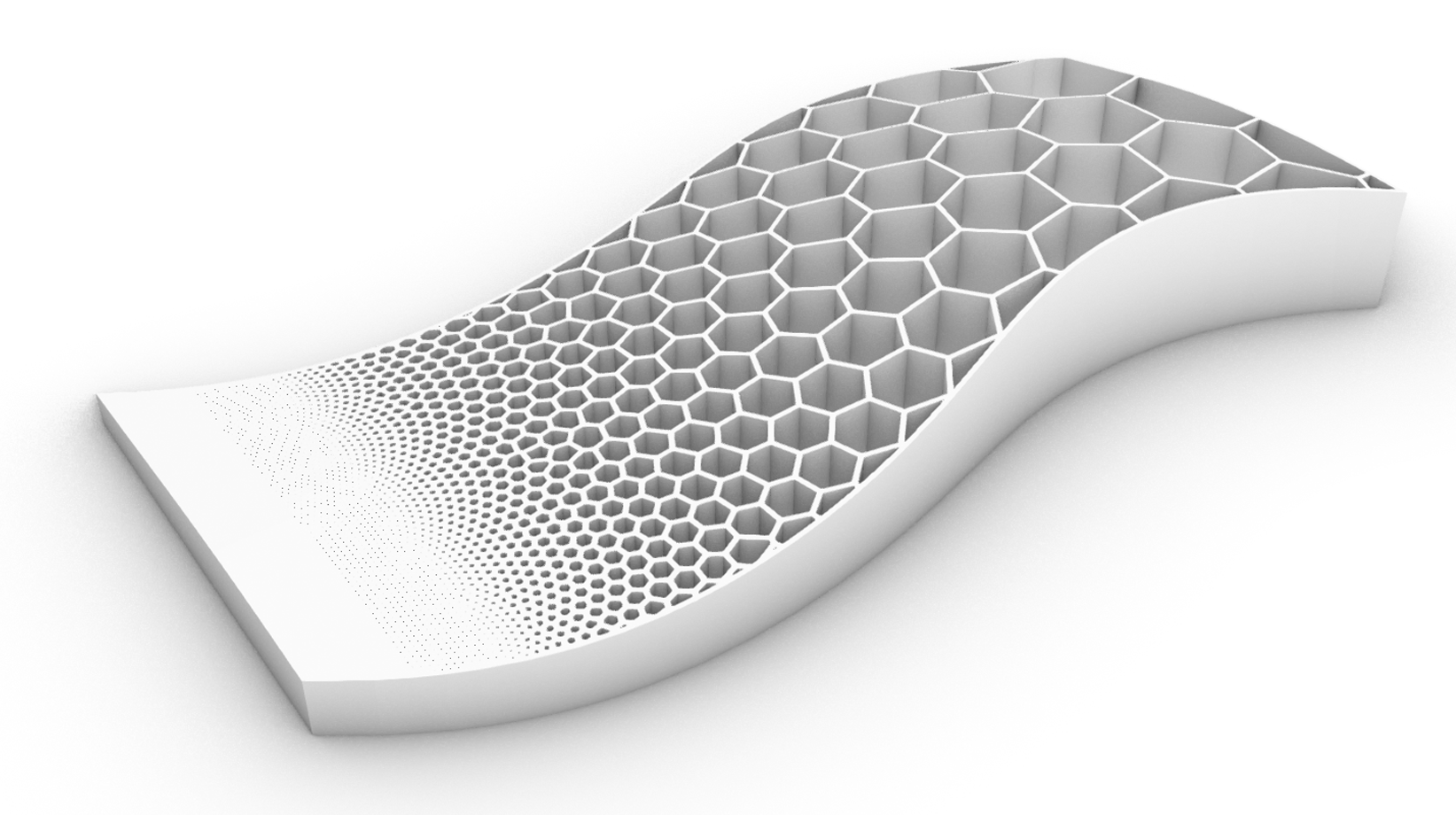

ZELLULARE STRUKTUREN

Zellulare und von der Natur inspirierte Strukturen wie Waben, Schäume oder Mikrogitter bieten einzigartige Eigenschaften und Möglichkeiten zur Integration spezieller Funktionen in technischen Produkten.

In unserer Datenbank führen wir eine breite Palette an charakterisierten Strukturen, die wir passend für Ihren Anwendungsfall adaptieren und funktional gradieren können. Auch spezielle Neuentwicklungen von Strukturen mit speziellen Eigenschaften können wir Ihnen anbieten.

Dabei besitzen wir das notwendige Know-How und die technischen Tools, auch komplexeste Strukturen im CAD zu modellieren, für Ihren Anwendungsfall zu optimieren und zu simulieren.

Funktional-gradierte und für den spezifischen Anwendungsfall optimierte zellulare Strukturen

hoch-effiziente Leichtbau- sowie Kühlstrukturen

Entwicklung spezieller funktionaler Strukturen (z. B. gezielte Einstellung von Nachgiebigkeiten/Steifigkeiten)

Auxetische Waben und Gitter

Komplexe Schlitz- und Sperrstrukturen

Simulative Bewertung mit Hilfe linearer und nicht-linearer FE-Analysen

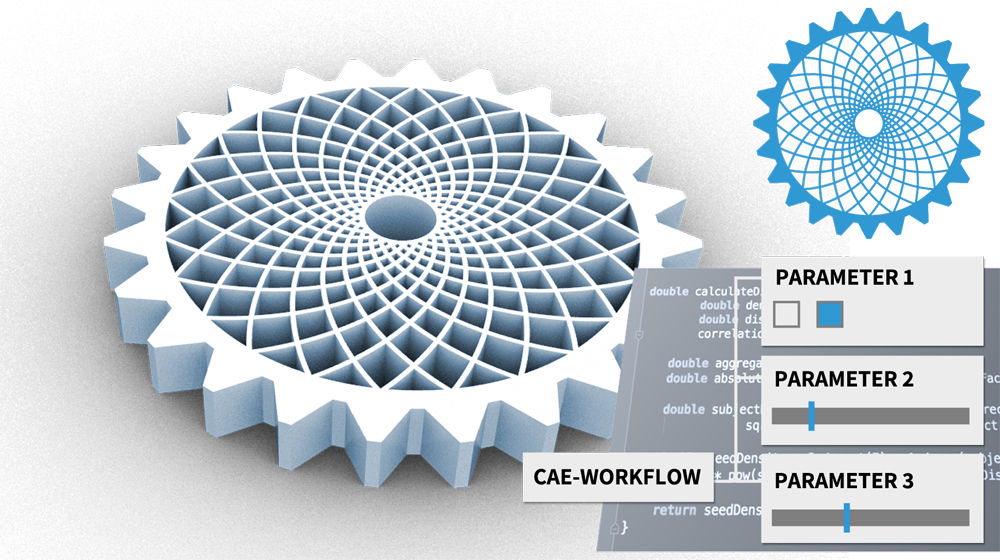

GENERATIVES DESIGN

Generatives Design erlaubt die schnelle Umsetzung individualisierter Produkte, indem sich Konstruktionen automatisiert nach wechselnden geometrischen und funktionalen Anforderungen entwicklen lassen.

Die digitale Produktentwicklung ist unser Kerngeschäft. In unserem Haus sind Softwareentwicklungs- und Engineering-Know How vereint. Diese schlagkräftige Kombination ermöglicht uns die Entwicklung generativer CAE-Workflows zur zeit- und kosteneffizienten Konstruktion individualisierter Bauteile und Produkte. Dabei setzen wir auch spezielle evolutionäre Algorithmen ein, die eine Konstruktion iterativ auf Basis bestimmter Eingangsdaten und Zielparameter optimiert.

Das generative Design lässt sich sehr gut für die Serienproduktion individualisierter Produkte, wie z. B. patientenspezifischer Orthesen, Implantate, Einlagen, kundenspezifischer Sport- oder Alltagsprodukte oder auch individualisierter Maschinenbauteile nutzen.

Programmierung komplexer CAE-Workflows zur Produkt- und Bauteilindividualisierung

Automatisierte Generierung ganzer Baugruppen nach wechselnden Inputdaten

Arbeit in parametrischen CAD-Formaten

TOPOLOGIEOPTIMIERUNG

Die Topologieoptimierung und seine verschiedenen Methoden sind Teil unserer Optimierungswerkzeuge. Die Methodik imitiert die Wachstumsprozesse von Knochen und errechnet im Ergebnis ein lastoptimiertes Bauteildesign.

Der Workflow

Je nach Fall können Steifigkeitsoptimierungen unter Vorgabe eines definierten Gewichts oder auch Gewichtsminimierung unter Einhaltung der vorliegenden Anforderungen, wie z. B. der maximal erlaubten Durchbiegung oder eines Mindest-Sicherheitsfaktors, in der Konstruktion erzielt werden.

Wir besitzen ein umfassendes Know-How und praxisnahe Erfahrungen im Umgang mit der Methodik und können Ihnen eine breite Unterstützung für die topologische Optimierung Ihrer Bauteile bieten:

- Optimierung für mehrere Lastfälle und -szenarien

- Auslegung für isotrope, orthotrope sowie auch viskoelastische Materialien (Metalle & Kunststoffe)

- Optimierung einfach entformbarer Geometrien zur Fertigung mittels Spritzguss, Druckguss oder Fräsen

- Kombination von Topologieoptimierung und inneren Leichtbaustrukturen

- Simulative Bewertung der Konstruktionen mit Hilfe linearer und nicht-linearer FE-Analysen

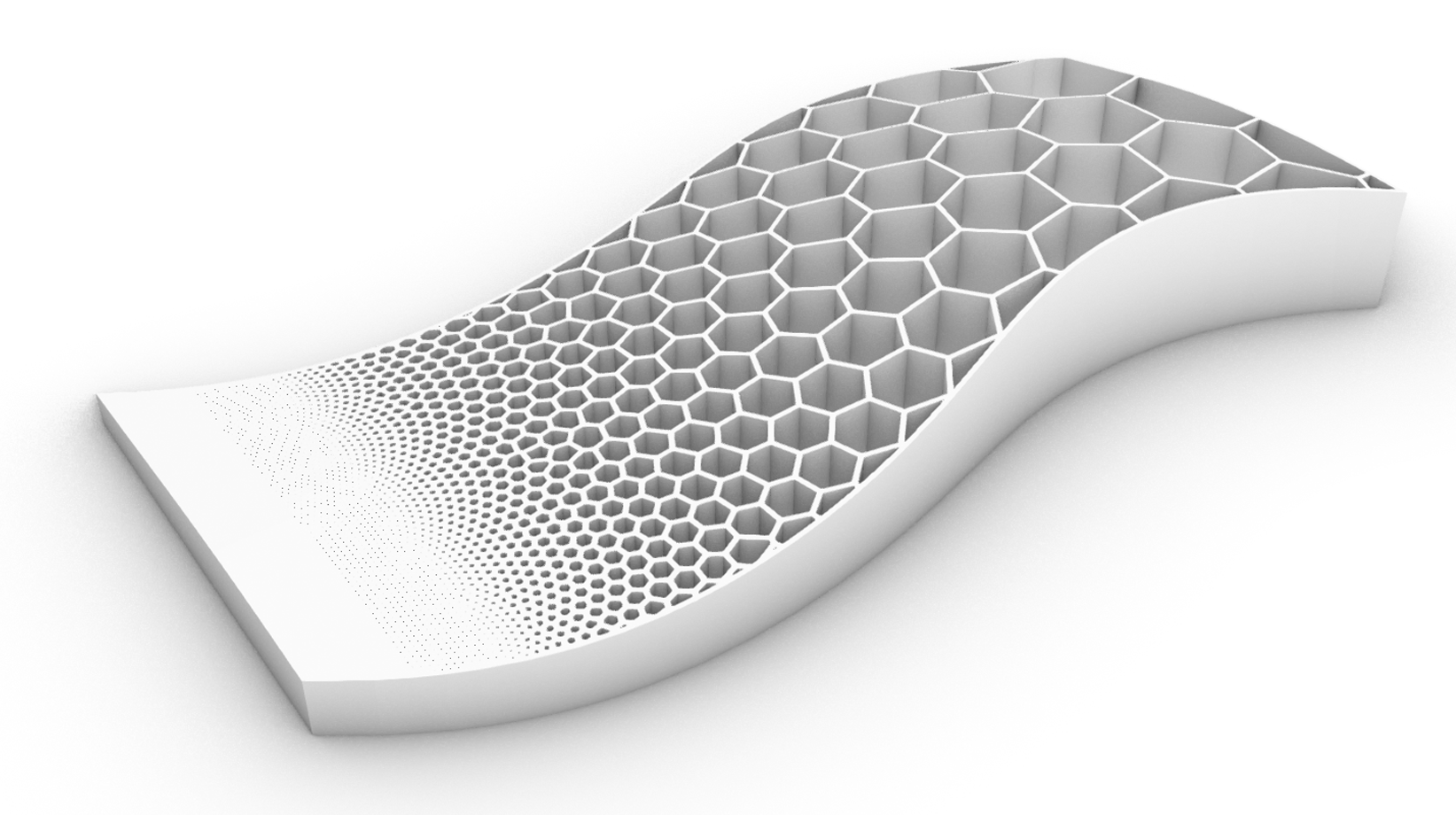

ZELLULARE STRUKTUREN

Zellulare und von der Natur inspirierte Strukturen wie Waben, Schäume oder Mikrogitter bieten einzigartige Eigenschaften und Möglichkeiten zur Integration spezieller Funktionen in technischen Produkten.

Breite Vielfalt an Strukturen

Funktional-gradierte Wabenstruktur.

In unserer Datenbank führen wir eine breite Palette an charakterisierten Strukturen, die wir passend für Ihren Anwendungsfall adaptieren und funktional gradieren können. Auch spezielle Neuentwicklungen von Strukturen mit speziellen Eigenschaften können wir Ihnen anbieten.

Dabei besitzen wir das notwendige Know-How und die technischen Tools, auch komplexeste Strukturen im CAD zu modellieren, für Ihren Anwendungsfall zu optimieren und zu simulieren.

- Funktional-gradierte und für den spezifischen Anwendungsfall optimierte zellulare Strukturen

- hoch-effiziente Leichtbau- sowie Kühlstrukturen

- Entwicklung spezieller funktionaler Strukturen (z. B. gezielte Einstellung von Nachgiebigkeiten/Steifigkeiten)

- Auxetische Waben und Gitter

- Komplexe Schlitz- und Sperrstrukturen

- Simulative Bewertung mit Hilfe linearer und nicht-linearer FE-Analysen

GENERATIVES DESIGN

Generatives Design erlaubt die schnelle Umsetzung individualisierter Produkte, indem sich Konstruktionen automatisiert nach wechselnden geometrischen und funktionalen Anforderungen entwicklen lassen.

Anschauungsbeispiel

Die digitale Produktentwicklung ist unser Kerngeschäft. In unserem Haus sind Softwareentwicklungs- und Engineering-Know How vereint. Diese schlagkräftige Kombination ermöglicht uns die Entwicklung generativer CAE-Workflows zur zeit- und kosteneffizienten Konstruktion individualisierter Bauteile und Produkte. Dabei setzen wir auch spezielle evolutionäre Algorithmen ein, die eine Konstruktion iterativ auf Basis bestimmter Eingangsdaten und Zielparameter optimiert.

Das generative Design lässt sich sehr gut für die Serienproduktion individualisierter Produkte, wie z. B. patientenspezifischer Orthesen, Implantate, Einlagen, kundenspezifischer Sport- oder Alltagsprodukte oder auch individualisierter Maschinenbauteile nutzen.

- Programmierung komplexer CAE-Workflows zur Produkt- und Bauteilindividualisierung

- Automatisierte Generierung ganzer Baugruppen nach wechselnden Inputdaten

- Arbeit in parametrischen CAD-Formaten

Das bionische Engineering bietet eine riesiges Einsatzpotential, sowohl für den 3D-Druck mit seinen hohen Gestaltungsfreiheiten; als auch für Bauteile, die mit klassischen Fertigungsverfahren, wie Druck- oder Spritzguss, hergestellt werden. Dabei können wir auf einen großen Pool von etablierten sowie eigenen Methoden und Softwaretools zurückgreifen. In Kombination mit unserem breiten Erfahrungsschatz verfügen wir somit über eine einzigartige Basis für die Optimierung ihrer Produkte und Bauteile.

Branchen

Unsere innovativen Leistungen bieten Mehrwert für eine Vielzahl von Branchen und Anwendungen.

LUFT- & RAUMFAHRT

AUTOMOBILBAU

MEDIZINTECHNIK

MASCHINENBAU

BAHNWESEN

KUNST & ARCHITEKTUR

Leichtbau und Strukturoptimierung sind sowohl bei großen Produkten der Schwerindustrie, wie auch filigranen Strukturen der Luft- und Raumfahrt oder der Medizintechnik gefragt. Ebenso können durch geschickte Gestaltung und Materialeinsparungen im Anlagen- und Maschinenbau Lösungen erzielt werden, die sehr verschleißarm und energieeffizient sind. Weiterhin ist auch der additive Werkzeugbau ein hervorragendes Einsatzgebiet für bionische Strukturen. Im Fahr- und Flugzeugbau sowie in der Raumfahrt haben Gewichtseinsparungen hohe Priorität. Gleichzeitig sind Sicherheitsaspekte maßgeblich bei der Konstruktion von elastischen und/oder rigiden Strukturen. Daneben bieten bionische Strukturen neben ihrem praktischen auch einen ästhetischen Wert, der beispielsweise in der Architektur und Gestaltung von Sportartikeln zur Geltung kommt.

Das zeichnet unsere Arbeitsweise aus

INNOVATIV

Unser kompetentes und engagiertes Team unterstützt Sie mit neuartigen Ideen und exklusiven Technologien für Ihre Produkte.

ZUVERLÄSSIG

Termintreue und Zuverlässigkeit sind uns stets wichtig. Gleichzeitig stehen die Qualität unserer Arbeit und Ihre Zufriedenheit bei uns im Vordergrund!

ANFORDERUNGSGERECHT

Optimierung ist immer ein Kompromiss aus Zeit, Kosten und den Zielkriterien. Wir finden mit Ihnen zusammen das perfekte Gleichgewicht und erarbeiten für Sie die optimale Lösung unter Berücksichtigung der vorliegenden Anforderungen.

EFFIZIENT

Wir kombinieren modernste Software und Methoden mit breitem Erfahrungsschatz und Wissen. Damit treiben wir die Entwicklung Ihrer Produktinnovation schnell und effizient voran.

Referenzen

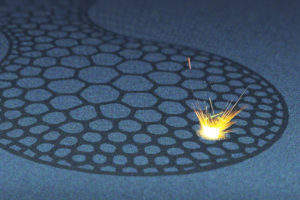

3D-gedruckter Triebwerksinjektor

RAUMFAHRT

In Kooperation mit der TRUMPF Laser- und Systemtechnik GmbH sowie dem Institut für Raumfahrtsysteme der Universität Stuttgart wurde ein optimierter Triebwerksinjektor für einen Kleinsatelliten entwickelt, in dem die Vorteile der additiven Fertigung ausgeschöpft werden. Dabei wurden in der Konstruktion bionische Leichtbauweisen und Funktionsintegrationen zur Brennstoffzuführung und Schwingungsdämpfung kombiniert. Nach erfolgreichem Abschluss der Testphase soll das Bauteil im Weltraum eingesetzt werden.

Gewichtseinsparung: 83 % (im Vergleich zum Fräsdesign)

Material: 718-A LMF (Nickelbasislegierung, vergleichbar INCONEL 718)

Fertigung: LASER METAL FUSION

Kooperationspartner:

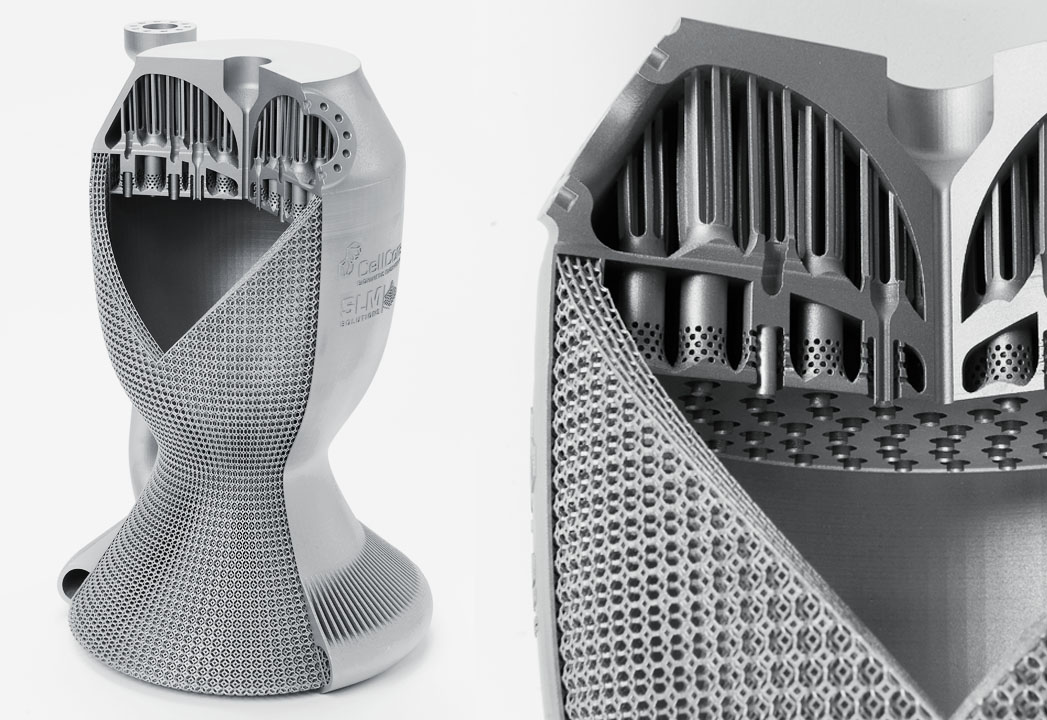

Bionischer Stuhlträger

DESIGN & ARCHITEKTUR

Im Rahmen einer durch die Firma SEDUS Stoll AG beauftragten Konzeptstudie entwickelte CellCore ein bionisches Design für einen Stuhlträger, in dem kraftfluss-optimierte Konturierung und funktional-gradierte Wabenkernstrukturen miteinander kombiniert sind. Die für den metallischen 3D-Druck berechnete bionische Konstruktion weist eine Masseeinsparung von über 240 g gegenüber dem aktuellen Druckguss-Design auf. Der ausgedruckte Prototyp aus Aluminium hat derzeit zwar einen zu hohen Preis, als das er in der Serie zum Einsatz kommen kann. Dennoch zeichnet es sich ab, dass additive Fertigungstechnologien rasant an Produktivität zunehmen und solche bionischen Bauteile zukünftig auch für mittelgroße Serien verwendet werden. Weiterhin nutzt das Unternehmen die optimierte Konstruktion als Inspirationsquelle für zukünftige, konventionell gefertigte Produktserien.

Gewichtseinsparung: 21 % (im Vergleich zum Druckgussdesign)

Material: AlSi10Mg

Fertigung: SELECTIVE LASER MELTING

Kooperationspartner:

Monolithisches 3D-Druck Raketentriebwerk

RAUMFAHRT

In Zusammenarbeit mit der SLM Solutions Group AG wurde ein hochkomplexes Demontratorbauteil entwickelt, in dem die Vorteile und Möglichkeiten der additiven Fertigung sehr gut präsentiert sind. Das monolithische Raketentriebwerk (Injektor und Schubkammer) vereint integrales Design, also die Zusammenfassung der zahlreichen Einzelkomponenten in einem Bauteil, mit multifunktionalem Leichtbau. So bietet die mit einer integrierten und funktionsoptimierten Gitterstruktur ausgelegte Wandung neben der erforderlichen Tragfähigkeit auch Möglichkeiten der Kühlung, in dem durch aktive Durchströmung mit dem flüssigen Wasserstoff effizient Wärme aus der Innenwandung der Schubkammer abgeführt wird. Der Wasserstoff wird anschließend im oberen Teil des Triebwerks mit dem Sauerstoff vermischt, über die zahlreichen Injektorköpfe in die Brennkammer geleitet und durch ein Zündkerzenelement zur Zündung gebracht. Die Konstruktion des Triebwerks wurde so ausgelegt, dass die Fertigung ohne die Verwendung von Supportstrukturen, die eine aufwändige Nachbearbeitung erfordert hätten, realisiert werden kann.

Fertigungszeit: ca. 5 Tage

Material: IN718 (vergleichbar INCONEL 718)

Fertigung: SELECTIVE LASER MELTING

Kooperationspartner:

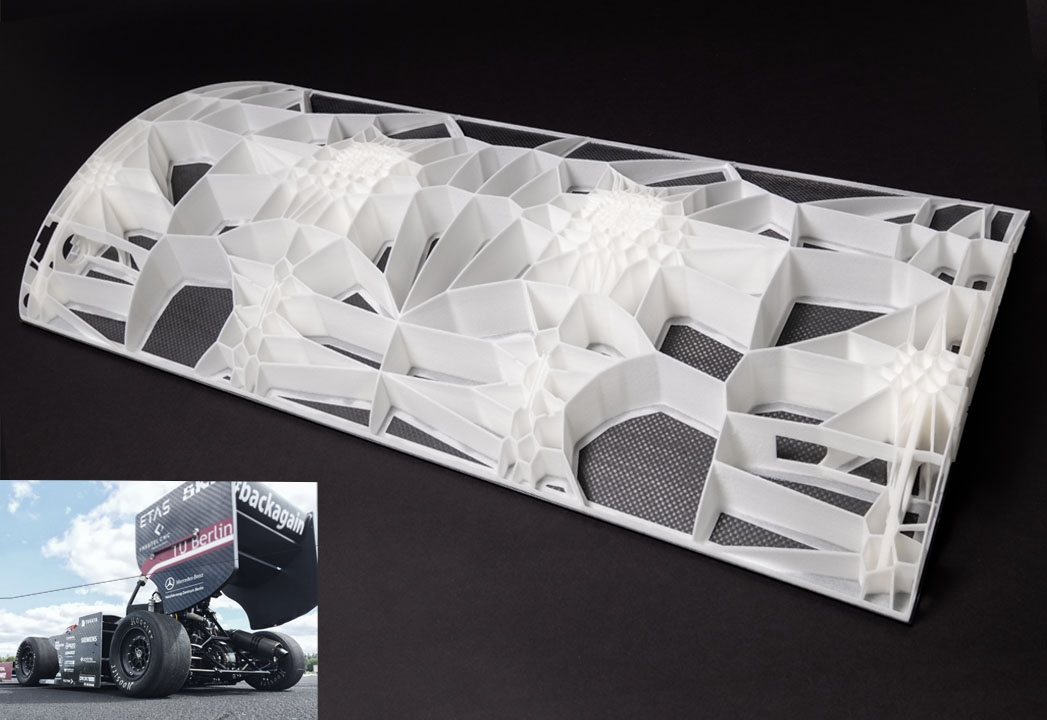

Bionischer Flügel

AUTOMOBILBAU

In der Saison 2017 unterstützte CellCore das Formula Student Team faSTTUBe der Technischen Universität Berlin bei der Entwicklung eines optimierten Wabenkernelementes für die untere Flügelkomponente des Heckspoilersystems des Rennboliden FT17 Combustion. Der Wabenkern hatte dabei neben seiner Funktion als Platzhalter zwischen den beiden mehrlagigen Kohlefaserlaminaten auch größere Kräfte aufzunehmen, da die Anbindung des Spoilers an das Fahrzeug über vier T-Profile in der Struktur realisiert wurde. Durch die lastspezifische Gradierung des Wabenkernelements, das mit Hilfe von 3D-Druck in einem Stück und einer Wandstärke von 0,8 mm aus Polycarbonat gefertigt wurde, konnte diese Aufgabe erfüllt und gleichzeitig deutliche Gewichtseinsparungen und Steifigkeitserhöhungen im Vergleich zur Holmenbauweise erzielt werden. Die Berechnung der optimierten Struktur wurde mit Hilfe eines eigens entwickelten Softwaretools durch CellCore realisiert. Das Bauteil leistete seinen Beitrag für die bis dato beste Platzierung des Berliner Rennsportteams und wurde unter anderem auch im Rahmen des BASF-Konstruktionswettbewerbs „Best Use of Fibre Reinforced Plastics“ prämiert.

Gewichtseinsparung: 27% (385 g) | Globale Erhöhung der Steifigkeit um mehr als 300%

Material: Polycarbonat + CFK-Laminate

Fertigung: FUSED FILAMENT FABRICATION

Kooperationspartner:

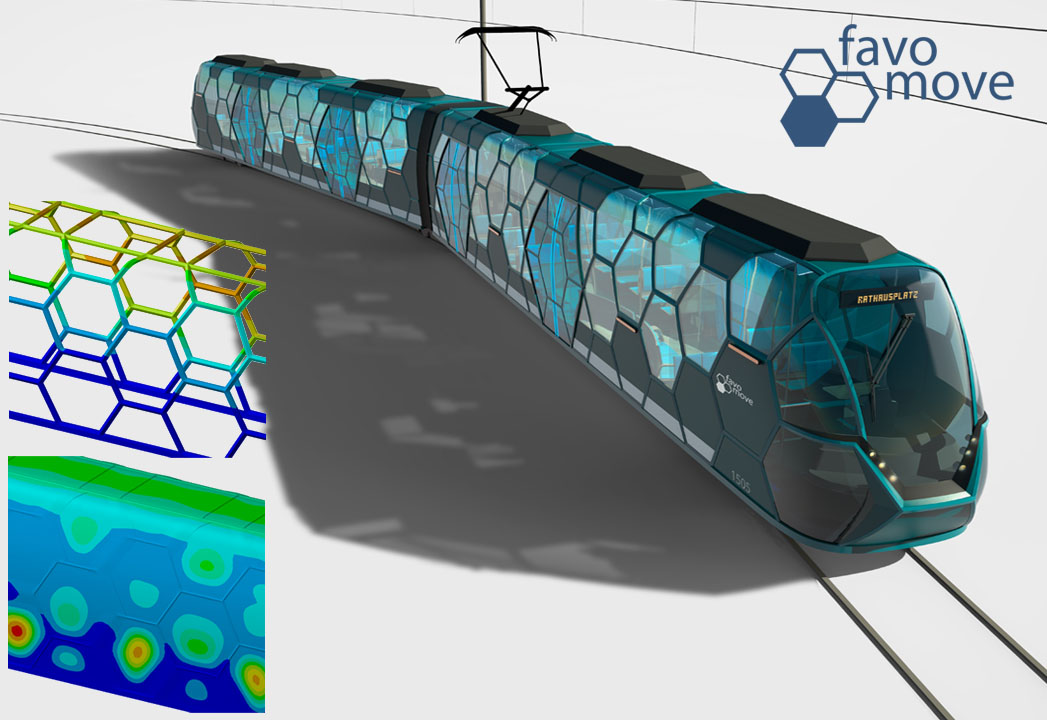

Straßenbahnwagen-Konzept mit selbsttragender hexagonaler Rahmenstruktur

SCHIENENVERKEHRSWESEN

Im Auftrag des Designbüros Panik Ebner unterstützte CellCore bei der Machbarkeitsvalidierung und Optimierung eines neuartigen Straßenbahn-Wagenkasten-Konzeptes, das sich durch Leichtbau und offenes Design mit großer freier Sichtfläche auszeichnet. Ziel war es die Stabilität und Tragfähigkeit des mit einer hexagonalen Rahmenstruktur ausgelegten Wagenkastens für die realitätsnahen Lastszenarien nach der VDV-Richtlinie simulativ zu bewerten. Weiterhin wurde eine Auslegung der hexagonalen Rahmenstruktur (Dimensionierung der einzelnen Profile sowie Materialauswahl) mit dem Ziel einer Minimierung des Gewichts unter gleichzeitiger Einhaltung des modularen Wabenkonzeptes sowie der erforderlichen Tragfähigkeit erfolgreich umgesetzt. Panik Ebner Design ist derzeit in Verhandlung mit Interessenten und potentiellen Kunden für die Umsetzung des FavoMove-Konzeptes.

Kooperationspartner:

![]()

Referenzen

Nehmen Sie Kontakt mit uns auf!

MESSEN & EVENTS

Wir stehen Ihnen regelmäßig auf verschiedenen Messe- und Konferenzevents persönlich zur Verfügung. Sie sind herzlich eingeladen uns hier zu besuchen.

KONTAKT

Sie haben Fragen, Wünsche, Anregungen zu unseren Leistungen?

Sie benötigen weitere Informationen?

Dann nehmen Sie einfach Kontakt mit uns auf.

UNSER STANDORT

CellCore GmbH

CellCore GmbH

Kolonnenstraße 8

10827 Berlin

Germany

Kontakt | Datenschutzerklärung | AGB | Impressum

© CellCore GmbH