FERTIGUNG

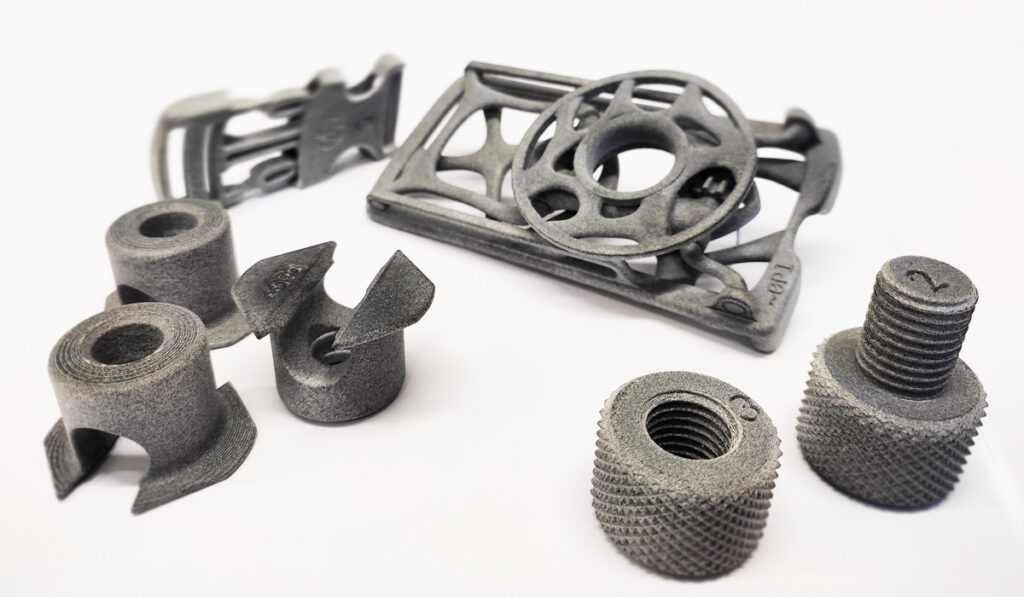

Wir bieten Ihnen die Fertigung von Prototypen, Ersatzteilen und Kleinserien mit Hilfe der MJF-Technologie aus Polyamid 12 (PA12) an. Neben der reinen Rohteilfertigung übernehmen wir gerne auch die passende Nachbearbeitung, wie z. B. Schleifen, Polieren, Färben oder Lackieren – ganz nach Ihren Wünschen.

DESIGN-ENTWICKLUNG

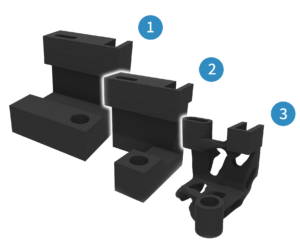

Wir helfen Ihnen bei der 3D-druckgerechten Ausgestaltung und Optimierung Ihrer Bauteile, um bspw. Kosten für die nachfolgende Fertigung einzusparen, spezielle Funktionen zu integrieren oder auch spezifische Anforderungen, wie z. B. eine definierte Betriebsfestigkeit, einzuhalten.

1. Basis-Design

2. Einfache Optimierung (40% Kostenersparnis)

3. Optimiertes Design (55% Kostenersparnis)

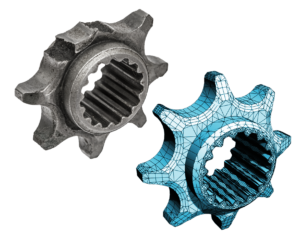

3D-SCAN & REPARATUR

Wir unterstützen Sie gerne dabei, ein digitales Modell eines bestehenden Bauteils mit Hilfe von 3D-Scan zu erstellen. Beschädigte oder verschlissene Bereiche können wir digital reparieren und einen Export in ein beliebiges CAD-Format bereitstellen.

Rückführung der Bauteilgeometrie auf Basis eines vorhandenen, beschädigten Exemplares.

Profitieren Sie von den Vorteilen des 3D-Drucks für Ihre Anwendung!

Mit Hilfe der MJF-Technologie können wir für Sie Serien- oder Ersatzteile in beliebiger Stückzahl schnell, zuverlässig und bedarfsgerecht herstellen. Dies ermöglicht Ihnen die Einsparung von Lagerhaltungskosten und unnötiger Investitionen in Mindestabnahmemengen.

Die effektiven Fertigungskosten sind insbesondere durch die Höhe des Baujobs und die Packdichte bestimmt. Durch ein optimiertes, fertigungsgerechtes Design können Produktionskosten massiv gesenkt werden. Gerne unterstützen wir Sie mit unserer Expertise bei der Ausnutzung von Kosteneinsparpotentialen für Ihren Anwendungsfall.

Die MJF-Technologie bietet enorme Designfreiheiten und Möglichkeiten Bauteile neu zu denken. Unter Anwendung von Bionik und simulationsgetriebener Designoptimierung helfen wir Ihnen neuartige Konstruktionen mit verbesserten Eigenschaften, wie z. B. höherer Haltbarkeit und geringerem Gewicht, zu entwickeln.

3D-Druck ermöglicht die wirtschaftliche Herstellung individualisierter Produkte, was bspw. für Anwendungen in der Medizintechnik oder der Konsumgüterindustrie von großem Interesse ist. Neben der geeigneten Fertigungstechnologie sind jedoch auch die Methoden und Werkzeuge zur Erstellung der digitalen Produktmodelle maßgebend für den Erfolg. Gerne unterstützen wir Sie bei der Adaption und Entwicklung effizienter Lösungen für Ihren Anwendungsfall.

Das Multi-Jet Fusion Verfahren

Das Multi-Jet Fusion (kurz: MJF) Verfahren nutzt pulverförmiges Ausgangsmaterial, das schichtweise zu einem soliden Kunststoff-Bauteil verarbeitet wird. Das Verfahren bietet im Vergleich zu anderen additiven Fertigungsmethoden den derzeit besten Mix aus Qualität, gestalterischer Freiheit und Wirtschaftlichkeit für Prototypen sowie auch Serienteile.

Der Fertigungs-Prozess:

Pulverschicht-

Auftrag

Grund-

temperieren

Auftrag des

Fusing Agents

Auftrag des

Detailing Agents

Lokales

Verschmelzen

Fertiggestellte

Schicht

Bildmaterial: HP Inc.

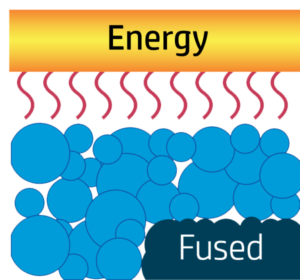

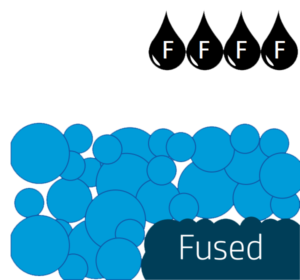

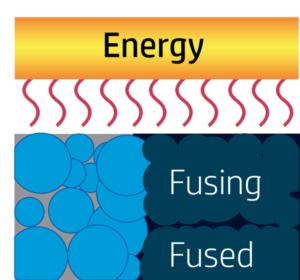

Während des Druckprozesses wird auf jede Pulverschicht eine thermosensitive Flüssigkeit („Fusing Agent“) an den Stellen, die die spätere Gestalt des Bauteils ergeben, aufgetragen. Anschließend wird die Schicht mit einer Wärmelampe bestrahlt und das Pulver durch den Fusing Agent lokal miteinander verschmolzen. Eine weitere, zuvor applizierte Flüssigkeit („Detailing Agent“) führt zu einer verbesserten Kontur und Oberflächenqualität des späteren Bauteils, indem das Anschmelzen umliegender Bereiche verhindert wird.

Das Verfahren erlaubt die parallele und werkzeugungebundene Fertigung zahlreicher Bauteile in einem Schritt. Dabei ist es für die effektiven Fertigungskosten unbedeutend, ob sich alle Bauteile in ihrer Gestalt unterscheiden oder eine Kleinserie identischer Teile hergestellt wird. Ob Funktionsprototyp, Kleinserie, individualisiertes Produkt oder Ersatzteil – die Multi-Jet Fusion Technologie ermöglicht neue Wege in der Umsetzung Ihrer Produktideen.

Charakteristika

Die MJF-Technologie bietet nahezu unbegrenzte gestalterische Freiheiten. Bei dem Verfahren werden keine Stützstrukturen benötigt, wodurch jegliche Überhänge problemlos abgebildet werden und auch mehrere Bauteile eng verschachtelt in einem Zug gefertigt werden können.

Die Stärke einer jeden Schicht umfasst eine Dicke von lediglich 80 µm bei einer Verarbeitungsauflösung von 600 dpi, wodurch sehr feine Details problemlos abgebildet werden können. Gegenüber anderen Verfahren weisen auch komplexe Bauteilgeometrien eine hohe Maßhaltigkeit auf. Die Fertigungstoleranz des Verfahrens beträgt ± 0,3 % (mit einer unteren Grenze von ± 0,3 mm).

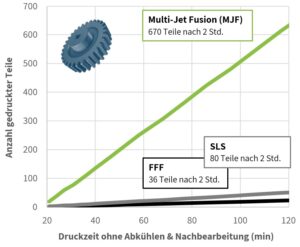

Die MJF-Technologie überzeugt mit hoher Fertigungsgeschwindigkeit und Qualität, wodurch Kleinserien mit einer Losgröße zwischen 50 bis 2.000 Stück meist kostengünstiger gegenüber dem konventionellen Spritzguss gefertigt werden können. Auch gegenüber anderen additiven Fertigungsmethoden, wie dem Selektiven Lasersintern (SLS) oder dem Fused Filament Fabrication (FFF), überzeugt das MJF-Verfahren mit signifikanten Kostenvorteilen.

Insbesondere eine bedarfsgerechte Produktion (Production on Demand) bietet Kosteneinparpotentiale durch die Verringerung von Lagerhaltungsaufwänden und Mindestabnahmeinvestionen. Die hohe Flexiblität des 3D-Drucks ermöglicht zudem die schnelle Anpassung des Produktdesigns und die Integration von Produktindividualisierung, ohne größere Eingriffe in den Produktionsprozess vorzunehmen.

Designempfehlungen

Für das Design eines Bauteils sollten Sie folgende Vorgaben beachten:

- Verfügbarer Bauraum des 3D-Druckers: 380 mm x 284 mm x 380 (Höhe) mm

- Mindest-Wandstärke: 0,7 mm (für größere Bauteile, stark belastete Bauteilbereiche sowie Bauteile, die gleitgeschliffen / trowalisiert werden sollen, empfehlen wir mindestens 1,0 mm einzuhalten.)

- Mindestabstand zwischen mehreren Objekten oder Bauteilelementen (wie z. B. Rippenstrukturen): 0,5 mm

- Hohlräume benötigen eine oder mehrere Öffnungen mit einem Durchmesser von min. 5 mm Durchmesser zum Entpulvern

- Löcher und Bohrungen können ab einem Durchmesser von 2 mm problemlos abgebildet werden

- Bei der Fertigung von integrierten Gitterstrukturen sollten die einzelnen Streben eine Dicke von min. 2 mm aufweisen und eine Fenstergröße von min. 5 mm

Wenn Sie sich unsicher sind, ob sich Ihr Bauteildesign gut für das MJF-Verfahren eignet, unterstützen wir Sie gerne bei der Analyse und Verbesserung!

PA12 – Der vielseitig einsetzbare Allrounder

Eigenschaften:

- Dichte: 1,01 g/cm³

- Dichtigkeit: gasdicht, wasserdicht, öldicht

- Shorehärte D: 80

- Rockwellhärte: 70 HRC (Skala E)

- Glasübergangstemperatur: ca. 50 °C

xy-Ebene (lateral)

- E-Modul: ca. 1800 MPa (± 200 MPa)

- Possion-Ratio: 0,47

- Dehngrenze: ca. 34 MPa (± 4 MPa)

- Zugfestigkeit: ca. 48 MPa

- Bruchdehnung: ca. 15 %

- Izod Kerbschlagzähigkeit: ca. 4,2 kJ/m²

Eigenschaften bei Raumtemperatur

z-Richtung (Höhenrichtung)

- E-Modul: ca. 1800 MPa (± 200 MPa)

- Poisson-Ratio: 0,43

- Dehngrenze: ca. 34 MPa (± 4 MPa)

- Zugfestigkeit: ca. 48 MPa

- Bruchdehnung: ca. 12 %

- Izod Kerbschlagzähigkeit: ca. 3,8 kJ/m²

Im Rahmen eigener Studien haben wir darüber hinaus umfassende Prüfdaten für andere Einsatztemperaturen sowie zyklische Belastungsszenarien (Wöhlerkurven) ermittelt, die wir für die anforderungsgerechte Konstruktion Ihres Anwendungsfalls heranziehen können.

- Wärmeformbeständigkeit: 175 °C bei 0,45 MPa (Vicat B)

- Wärmeformbeständigkeit: 95 °C bei 1,8 MPa (Vicat A)

- Thermischer Ausdehnungskoeffizient (bis 50°C): ca. 120 µm/m K

- Thermischer Ausdehnungskoeffizient (über 50°C): ca. 165 µm/m K

- Wasseraufnahme bei 20°C und 50% Luftfeuchtigkeit: 0,5 % (± 0,2 %)

- Wasseraufnahme in kochendem Wasser für 24 Std. Dauer: 2,0 % (± 0,3 %)

- Gute Resistenz u.a. gegen Alkohol, Ester, Ether, Ketone, Motoröle, Benzin, Basische Medien,

- Elektrische Durchschlagfestigkeit: 2.8 kV/mm

- spezifischer elektrischer Widerstand: 1.4 x 1015 ohm-cm

- Kriechstromfestigkeit (CTI): 0

- Glühdrahtentzündungstemperatur (GWIT): 800°C (minimum thickness: 0,75 mm), 725 °C (1,5 mm), 725 °C (3,0 mm)

- Glühdrahtentflammbarkeitszahl (GWFI): 775°C (minimum thickness: 0,75 mm), 700 °C (1,5 mm), 700 °C (3,0 mm)

BIOKOMPATIBILITÄT (nach ISO 10993):

Die während des Druckprozesses eingesetzten Materialien* erfüllen die Anforderungen der USP Klassen I bis VI sowie die FDA-Leitlinie für Intact Skin Surface Devices.

* Materialien: HP 3D600/3D700/3D710 Fusing and Detailing Agents; HP 3D High Reusability PA 12

LEBENSMITTELECHTHEIT:

Die während des Druckprozesses eingesetzten Materialien* sind derzeit nicht für Anwendungen mit direktem oder auch indirektem Kontakt zu Lebensmitteln zugelassen.

* Materialien: HP 3D600/3D700/3D710 Fusing and Detailing Agents; HP 3D High Reusability PA 12

SCHADSTOFFKLASSE FÜR ANWENDUNGEN IM AUTOMOBILBAU:

Das im Druckprozess eingesetzte Pulvermaterial* enthält keine bedenklichen Mengen an kritischen Substanzen gemäß den Anforderungen der Gobal Automotive Declarable Substance List (GADSL). Die Material-Informationen wurden in das International Material Data System (IMDS) und den UL Prospector durch HP eingetragen.

* Material: HP 3D High Reusability PA 12

BRENNBARKEIT UND ENTFLAMMBARKEIT:

Die im Druckprozesses prozessierten Materialien* wurden durch die Prüforganisation Underwriters Laboratories (UL) gemäß der Prüfvorschriften UL 94 sowie UL 746A untersucht und mit dem Erhalt der Bluecard für Anwendungen, bei denen die Brennbar- bzw. Entflammbarkeit von Relevanz ist, zertifiziert. Das Bluecard-Zertifikat mit den genauen Prüfergebnissen kann unter folgendem Link eingesehen werden: https://iq.ul.com/ul/cert.aspx?ULID=103600424

* Materialien: HP 3D600/3D700/3D710 Fusing and Detailing Agents; HP 3D High Reusability PA 12

Nähere Informationen zu den Zulassungen sind dem offiziellen Statement von HP sowie den nachfolgenden Unterlagen zu entnehmen:

Häufig gestellte Fragen (FAQ)

Die Kosten für die Fertigung werden durch verschiedene Parameter bestimmt und variieren je nach der Menge, dem Bauteilvolumen und der Bauteilabmaße. Je kleiner und kompakter ein Bauteil ist, desto günstiger kann es mit dem MJF-Verfahren gefertigt werden.

Schicken Sie uns einfach Ihre Anfrage mit der gewünschten Bestellmenge und wir kalkulieren Ihnen innerhalb von 24 Std. (Wochenenden und Feiertage ausgenommen) einen Preis.

Beispiele für eine grobe Orientierung:

Ein Bauteil, in der Größe einer Armbanduhr kann bspw. 200-mal innerhalb einer Druckebene parallel angeordnet werden. Die Kosten bewegen sich je nach Abnahmemenge zwischen 2 und 15 EUR pro Stück. Bei einem Bauteil, das in Form und Größe einem Fahrradsattel ähnelt und in etwa 8-mal auf einer Druckebene positioniert werden kann, ist mit deutlich höheren Kosten von etwa 75 und 200 EUR pro Stück zu rechnen.

Kontaktieren Sie uns für Ihre Anfrage gerne über unser Anfrageformular oder via Telefon oder E-Mail. Nach Übermittlung der benötigten Daten erhalten Sie von uns ein Angebot innerhalb von 24 Stunden.

Im Rahmen Ihrer Anfrage können Sie uns Ihre Daten, Modelle und Zeichnungen gerne über unser Anfrageformular zuschicken. Für den Upload sind derzeit folgende Formate unterstützt:

- CAD-Datensätze: stl, 3mf, stp, step, x_t, igs

- Gepackte Daten: zip, 7z, rar

- Dokumente / Bilder: pdf, jpg, jpeg, png

Alternativ können Sie uns auch einen Download-Link von Ihrem Datenserver oder externen Cloud-Diensten, wie Dropbox, WeTransfer, Hightail etc. per E-Mail zukommen lassen.

Die Lieferzeit für Ihr(e) Bauteil(e) hängt von der genauen Anfrage ab. Sie beträgt üblicherweise ab Bestellung bis zum Versand jedoch weniger als 7 Werktage. Eine genaue Angabe stellen wir Ihnen nach Prüfung Ihrer Anfrage im Angebot bereit. Gerne gehen wir auch auf kurzfristige Lieferzeitpunkte nach vorheriger Abstimmung ein. Ihr Angebot bzw. eine Rückmeldung auf Ihre Anfrage erhalten Sie innerhalb von 24 Stunden (ausgenommen Wochenenden und Feiertage).

Wir sorgen uns, um einen bestmöglichen Umgang und Schutz ihrer Daten, die auf unseren gesicherten und verschlüsselten Servern im Zuge der Auftragsbearbeitung verarbeitet und gespeichert werden. Gerne können wir bei Bedarf auch eine spezifische Geheimhaltungsvereinbarung abschließen. Kontaktieren Sie uns hierzu einfach im Vorfeld und wir finden eine schnelle und auf Sie angepasste Lösung.

Für Unternehmen und öffentliche Institutionen:

Die Bezahlung der gefertigten Teile erfolgt standardmäßig via Rechnung mit einem Zahlungsziel von 14 Tagen nach Übergabe der Ware.

Für Privatpersonen:

Die Bezahlung erfolgt via Vorkasse.

Der verfügbare Bauraum, in dem ihr Auftrag gefertigt werden kann, hat eine Abmessung von 380 mm x 284 mm in der horizontalen Ebene sowie 380 mm in Höhenrichtung. Dieses Volumen kann quasi vollständig und ohne Einschränkungen ausgefüllt werden. Beim Design Ihres Bauteils sollten Sie jedoch darauf achten, dass die Fertigungskosten mit zunehmender Druckhöhe stark ansteigen können. Durch eine möglichst flache, ggfs. mehrteilige Konstruktion oder durch geschickte Umsetzung von eng ineinander stapelbaren Einzelkörpern können Ausdruckskosten signifikant reduziert werden. Fragen Sie uns gerne unverbindlich an.

Die Stärke einer jeden Schicht umfasst eine Dicke von 80 µm. Die Fertigungstoleranz beträgt ± 0,3 % (mit einer unteren Grenze von ± 0,3 mm). Die genaue Maßhaltigkeit und abbildbaren Details hängen sehr stark vom vorliegenden Bauteildesign ab. Sie können sich hierzu im Abschnitt Charakteristika des MJF-Verfahrens genauer informieren und uns gerne bei offenen Fragen kontaktieren.

Nehmen Sie Kontakt mit uns auf!

MESSEN & EVENTS

Wir stehen Ihnen regelmäßig auf verschiedenen Messe- und Konferenzevents persönlich zur Verfügung. Sie sind herzlich eingeladen uns hier zu besuchen.

KONTAKT

Sie haben Fragen, Wünsche, Anregungen zu unseren Leistungen?

Sie benötigen weitere Informationen?

Dann nehmen Sie einfach Kontakt mit uns auf.

UNSER STANDORT

CellCore GmbH

CellCore GmbH

Kolonnenstraße 8

10827 Berlin

Germany

Kontakt | Datenschutzerklärung | AGB | Impressum

© CellCore GmbH